Sistemas de participación del personal

Los

sistemas de participación del personal (SPP) se definen como el conjunto de actividades

estructuradas de forma sistemática que permiten canalizar eficientemente todas

las iniciativas que puedan incrementar la competitividad de las empresas.

Estos

sistemas tienen como objetivo común la identificación de problemas o de

oportunidades de mejora para plantear e implantar acciones que permitan resolverlos,

de aquí que son pieza fundamental en el proceso de mejora continúa propugnado

por el Lean Manufacturing.

¿Cómo se aplica el Sistema de Participación del Personal?

Su

puesta en marcha no es sencilla ya que la implicación del personal es uno de

los temas más controvertidos en las empresas y su éxito suele ser escaso.

El problema radica en la poca importancia que

muchas veces se le ha otorgado al individuo dentro del sistema. La implicación

personal se consigue con trato directo y el establecimiento de técnicas que se

ocupen particularmente del individuo.

Tipos de sistemas de participación de

persona

• Grupos

de mejora

ü

Equipos de mejora (equipos Kaizen).

ü

Grupos autónomos de producción (GAP)

• Los

programas de sugerencias están dirigidos a aprovechar todo el

potencial individual de los empleados mediante la canalización de sus

sugerencias.

El factor

humano en la implementación del Lean

La

dimensión humana del Lean parte de la premisa que las personas constituyen el

capital más importante de las empresas siendo, por tanto, un factor clave en el

éxito del sistema. La introducción de Lean Manufacturing supone un cambio en el

enfoque de la concepción del trabajo por parte de los trabajadores pues otorga

más responsabilidad a los niveles inferiores de la organización.

El equipo de proyecto Lean

Una apuesta firme por la

implantación Lean se refleja en la utilización intensiva de equipos de trabajo

para resolver problemas, En primer lugar, la implantación de un proyecto Lean

precisa de responsables de implantación, que en el argot se denominan líderes

Lean. La existencia de “auténticos líderes” cobra en este tipo de

implantaciones una significación clave. El líder Lean debe contar con equipos

reducidos de personas involucradas, formadas y motivadas, que asegurarán el

éxito de la implantación.

Planes de Formación

Cuando una empresa decide

implantar un sistema Lean debe apostar firmemente por la formación de sus

recursos humanos. Esta formación puede realizarse a través de los siguientes

pasos:

ü

Valoración del capital humano. Evaluación

de los niveles de conocimientos y habilidades actuales del equipo de trabajo.

ü

Determinación

de los conocimientos, habilidades y recursos requeridos perseguidos.

ü

Programación temporal y

de contenidos de la formación, fijando una agenda detallada de formación, tanto

a nivel individual como en grupo.

ü

Evaluación de la efectividad de la

formación.

¿Qué es Heijunka?

Heijunka es la técnica que sirve

para planificar y nivelar la demanda de clientes en volumen y variedad durante

un periodo de tiempo, normalmente un día o turno de trabajo. La gestión

práctica del Heijunka requiere un buen conocimiento de la demanda de clientes y

los efectos de esta demanda en los procesos y, a su vez, exige una estricta

atención a los principios de estandarización y estabilización. es la aplicación

extrema del tamaño unitario del lote lo que lleva a las empresas a intentar el

ajuste instantáneo de la demanda, soportando todas las variaciones de los

pedidos. A través de una producción continúa nivelada, suavizada y en pequeños

lotes, se logra producir con el mínimo nivel de despilfarro posible

Técnicas para el Heijunka

ü Usar

células de trabajo.

ü

Flujo continuo pieza a pieza.

ü

Producir respecto al Takt time (tiempo

de ritmo).

ü

Nivelar el mix y el volumen de

producción.

Usar células de trabajo

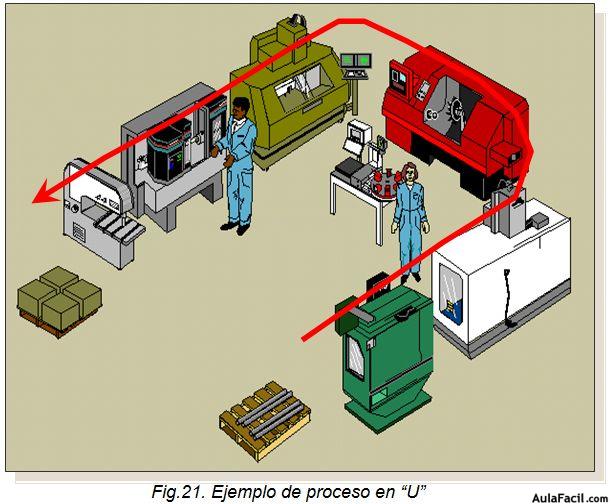

En este tipo de distribución las

estaciones de trabajo se sitúan una al lado de la otra siguiendo

las fases del proceso productivo y el producto avanza a medida que se hacen las

operaciones correspondientes. De esta forma se crea una secuencia eficiente que

permite un movimiento continuo y suave de las materias primas para elaborar

productos de principio a fin. El diseño que mejor cumple los requerimientos

básicos de la gestión Lean es la denominada “célula flexible” (o de trabajo),

que responde al concepto de flujo de actividades muy cercanas y que adopta la

forma física de “U”.

Requerimientos para añadir células

• Identificar

familias de productos, a menudo utilizando tecnología de grupos.

• Contar

con personal capacitado y flexible.

• Disponer de personal de apoyo o empleados

imaginativos y flexibles para establecer las células de trabajo iniciales.

• Diseñar

sistemas anterior en cada estación de la célula.

ü

Mejor cumplimiento de los requisitos

establecidos por el cliente, en calidad y plazos.

ü

Reducción del inventario en proceso ya

que la célula de trabajo se establece para proporcionar un flujo equilibrado de

maquina a máquina.

ü

Reducción en el espacio de la planta ya que se

necesita de menos espacio entre las máquinas para el inventario en proceso.

ü

Menor inventario de materias primas y

productos terminados, porque con menos trabajo en proceso se agiliza el

movimiento de materiales.

ü

Mayor uso de equipo y maquinaria debido

a una mejor programación y el flujo más rápido.

Flujo continuo pieza a pieza

• El

concepto de flujo continuo se resume mediante una frase simple: “mover uno, producir uno” (o

“mover un pequeño lote, fabricar un pequeño lote”).

• También

se puede definir como trabajar de modo que el producto fluya de forma continua,

desde el proveedor al cliente, con el menor plazo de producción posible y con

una producción de despilfarro mínima.

Producir

respecto al Takt time (tiempo de ritmo)

• El takt,

“compás” en idioma alemán, se emplea para sincronizar el tiempo de producción

con el de ventas, convirtiéndose en un número de referencia que da una

sensación del ritmo al que hay que producir. Se calcula dividiendo el tiempo

disponible de producción por la demanda del cliente, todo ello en un periodo

dado. Así pues, el takt time se puede describir mediante la siguiente fórmula:

• Takt

time = (tiempo operativo por periodo en segundos.) / (Demanda cliente por

periodo en unidades).

Nivelar el mix y el volumen de

producción

• Los

grandes lotes hacen difícil el servir a clientes que desean algo diferente a la

serie que se está produciendo en el momento. Esto se traduce en requerimientos

de más stock de producto terminado y mayor periodo de maduración. El inventario

en curso de procesos aguas arriba también se incrementa y amplifica por la

necesidad de disponer de los conjuntos en grandes lotes. De la misma manera,

pequeñas fluctuaciones de las órdenes en el proceso regulador afectan y

distorsionan los requerimientos de capacidad aguas arriba.

• Una de

las formas más efectivas de evitar dicho efecto consiste en realizar un mixo

mezcla lo más nivelada posible en el proceso regulador. Nivelar el mix de

producción significa producir en pequeños lotes, incrementando el número de

cambios y manteniendo las variantes de componentes a disposición en la sección

de montaje.

¿QUE ES EL VSM

(valúe stream mapping ) El VSM (valúe stream mapping ) es una herramienta clave dentro de la metodología lean manufacturing y es un diagrama que se utiliza para visualizar, analizar y mejorar el flujo de los productos y de la información dentro de un proceso de producción, desde el inicio del proceso hasta la entrega al cliente. El VSM es especialmente útil para encontrar oportunidades de mejora, eliminando desperdicios en las actividades que no agreguen valor al producto en el proceso de producción.

(valúe stream mapping ) El VSM (valúe stream mapping ) es una herramienta clave dentro de la metodología lean manufacturing y es un diagrama que se utiliza para visualizar, analizar y mejorar el flujo de los productos y de la información dentro de un proceso de producción, desde el inicio del proceso hasta la entrega al cliente. El VSM es especialmente útil para encontrar oportunidades de mejora, eliminando desperdicios en las actividades que no agreguen valor al producto en el proceso de producción.

OBJETIVOS DEL VSM

- Plasmar en un

papel de una manera sencilla todas las actividades productivas para

identificar la cadena de valor.

- Detectar a nivel

global donde se producen los mayores desperdicios del proceso.

BENEFICIOS DEL VSM

·

Mayor

visualización del proceso.

·

La

vinculación del flujo de información y materiales es un esquema con un lenguaje

único.

·

La

obtención de un sistema estructurado para implantar mejoras y la visión de cómo

tendría que ser el sistema.

PASOS PARA APLICAR EL VSM

- Selección de un área

crítica productiva.

- Preparación del mapa del estado actual.

- Revisión

documentación existente.

- Identificación

procesos principales.

- Definir qué datos

hacen falta y deben recopilarse.

- Recoger la

información.

- Análisis del mapa del

estado actual.

- Mapa del estado

futuro.

- Cálculo del Tack

Time.

- Establecer tiempo

deseado.

- Implementación de

herramientas de mejora.

KANBAN

Kanban es una palabra japonesa que significa

algo así como “tarjetas visuales” (kan significa visual, y ban tarjeta). Esta

técnica se creó en Toyota, y se utiliza para controlar el avance del

trabajo, en el contexto de una línea de producción.

Kanban (看板) (letrero

o valla publicitaria en japonés), es un sistema de información que controla de

modo armónico la fabricación de los productos en la cantidad y tiempo necesarios en cada

uno de los procesos que tienen lugar tanto en el interior de la fábrica, como

entre distintas empresas.

TIPOS

DE KANBAN

Se

establecen principalmente dos tipos te tarjetas Kanban:

ü Kanban de producción: Contiene la orden de

producción.

ü Kanban de transporte: Utilizado cuando se traslada

un producto.

¿Cómo funciona el Kanban?

Es un sistema para controlar el flujo de material y

la producción de acuerdo con el principio "pull". ... Los sistemas

tradicionales Kanban utilizan principalmente Kanban tarjetas para transportar

información en un circuito con el fin de controlar el proceso de producción

visualmente.

No hay comentarios:

Publicar un comentario